锂电池清洁度分析:正极材料中金属异物的检测与分析

为什么要做磷酸铁锂中金属异物的检测与分析

一、金属异物对锂电池安全的危害

磷酸铁锂正极材料具有热稳定性优异、循环寿命好、电化学稳定、环境友好等优点,成为动力电池领域最理想的正极材料之一。但当磷酸铁锂材料中引入金属杂质时,会对电池的寿命及安全性有严重损害。

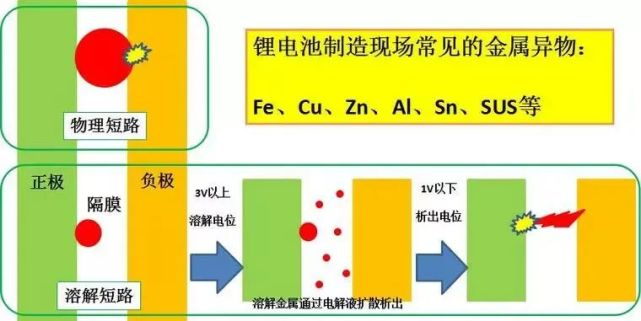

常见的金属异物包括:铁,镍,铜,锌,铬等。金属异物在电池化成阶段会先在正极氧化再到负极还原,当负极处的金属单质累积到一定程度会形成枝晶,导致隔膜穿孔,造成电池内部短路,提高电池的自放电率,严重时甚至会引起电池起火、爆炸,影响电池的安全性能。

金属异物累积造成隔膜穿孔过程示意图

二、金属异物来源以及如何管控

1.来自于烧结过程中原材料生成的杂质

在磷酸铁锂(LiFePO)的合成过程中会伴随生成少量的 γ-FeO、FeP、FeP 及 FePO 等杂质,单质铁也会在还原性气氛下在 500~700℃ 经 Fe 的还原而生成。这些杂质的存在会降低材料的比容量和能量密度,杂质铁在电解液中溶解等副反应会影响电池的使用寿命和安全性能。

2.来自于制造过程中产线和环境中的异物

生产线中金属异物的来源主要有以下两个方面:一是设备和物料直接接触引入(直接引入);二是空气中的金属飞散物进入材料中引入(间接引入)。下面详细分析一下两种引入方式的区别:

a. 直接引入

正极材料生产线最主要的工序有:混合,焙烧以及粉碎,涉及到的设备主要有混合机,辊道窑以及粉碎机。一般而言,设备上有金属部件直接与物料接触的都有可能造成直接引入风险。其中,和物料有连续的相对运动的部件产生磨损的可能性更大,为红线区域,需要重点防护;和物料无连续的相对运动的部件,也需要采取必要的防护措施。

b. 间接引入

间接引入的来源更加复杂,空气中的飞散物有可能来自设备零部件磨损产生的碎屑,也有可能由外界环境引入,甚至有可能由人员引入,因此管控起来就更加困难。

正极材料生产线设计中对金属异物的防护有几项通用的规则:生产线所有设备与物料直接接触的部分必须要求为非金属材质,或者在金属基材表面进行喷涂涂层进行防护。

三、金属异物如何检测

那么,金属异物到底该如何快速检测呢?FASMEI全自动锂电清洁度分析系统采用高性能光学系统和高清图像算法及自动化操作软件,可对锂电原料中金属杂质颗粒(金属异物)进行快速识别、分析和分类统计,为客户的研发以及生产提供快速、准确和可靠的定量数据支持。其工作原理为:通过自动偏振光一次扫描识别识别金属颗粒,非金属颗粒,纤维颗粒,并根据颗粒大小归类,统计颗粒数量,自动生成报告,速度比同类设备提升5倍,识别金属颗粒准确度提高30-50%。

FASMEI智能清洁度颗粒分析系统,不仅仅可以对锂电池原材料中金属异物颗粒检测,也适用动力电池正负极表面、隔膜表面、电解液,环境落尘,生产过程中金属异物颗粒检测。

如果需要进一步判别颗粒属性可选择SEM+EDS,或者采用XRF荧光光谱仪。