-

清洗定义

清洗(也称为“取样”),是指将颗粒从零件中或零件上剥离

-

清洗目的

尽可能搜集剥离的颗粒 不会损失颗粒 不会导致其他颗粒进入

-

空白值定义

> 普遍性的空白值试验标准

> 空白实验值不得超过所要求/预估值清洁度值Ci的10%

> 空白实验值不允许从零件清洁度检测额分析结果中扣除

空白值推导

| 清洁度规范 | 空白值标准 | 示例 | |||

| 清洁度规范 | 空白值推导 | ||||

| 重量分析 | 最大允许重量的10% | 7mg | 0.7mg | ||

| 颗粒大小分布 | 每个级别允许颗粒数量的10% (小数点后数值省略不计) |

尺寸分级(um) | 允许数量 | 尺寸分级 I(um) | 空白值允许数 |

| 100≤X<150 | 90 | 100≤X<150 | 9 | ||

| 150≤X<200 | 28 | 150≤X<200 | 2 | ||

| 200≤X<400 | 6 | 200≤X<400 | 0 | ||

| 400≤X<600 | 0 | 400≤X<600 | 0 | ||

| 最大允许颗粒 | 最大允许颗粒减半,按照所在区间的下限值确定 | 不允许颗粒大小大于500um | 500um/2=250um,落在H区间200≤X<400, 由此可以得出空白值不允许有颗粒大于等于200um的颗粒 |

||

| 无 | 不允许大于50um的颗粒 | 不允许大于50um | |||

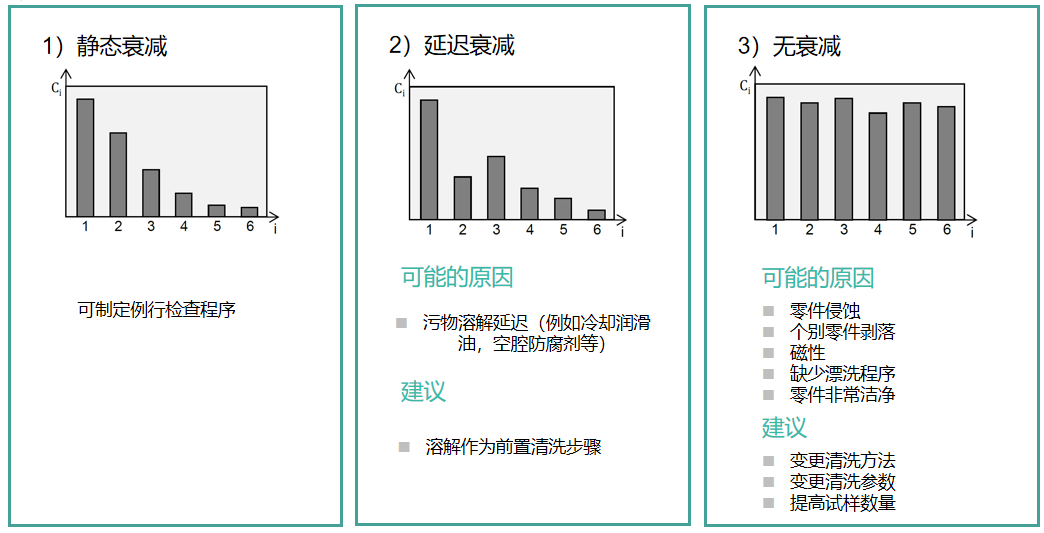

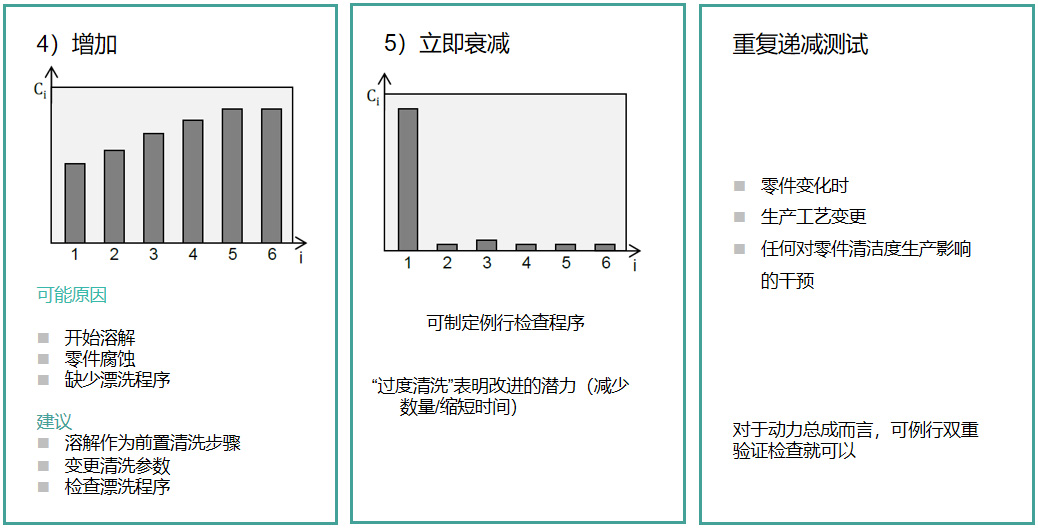

递减测试

> 使用同一方法多次提取同一零部件或同一组零部件污染颗粒物

> 直到90%的污染物被提取出来。

> 如果已进行六次提取而未达到≤10%的值,那么必须修改提取参数。

>

若在n个单独的清洗步骤后达到10%标准

> 则检测程序(至少)应为(n-1)倍的清洗时间或清洗量。

> 双次验证C2≤0.3(C1+C2)同一批零件,同一测试程序

单次清洗步骤

不同曲线形状产生的原因与建议

清洗方法

一、喷洗

适用于绝大多数零部件清洗

影响参数

> 清洗液的特性

> 喷洗工具选择【喷笔或喷枪】

> 喷嘴的几何结构

> 相对于试样的间距和角度

> 取样的时间顺序

>

每个表面或每次进给的时间

> 单位面积的重复次数

推荐启动参数

| 参数 | 推荐参数 |

| 喷嘴形状 | 圆形 |

| 喷嘴直径 | 2.5mm |

| 流量 | 1.5L/min |

| 喷洗距离 | MAX.15cm |

| 喷洗量/零件表面积 | 5ml/cm2 |

-

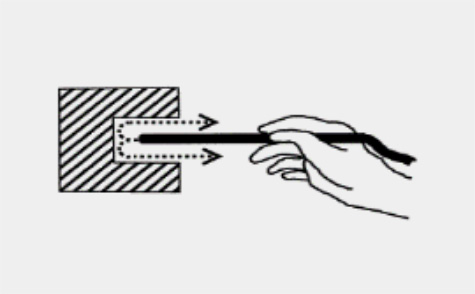

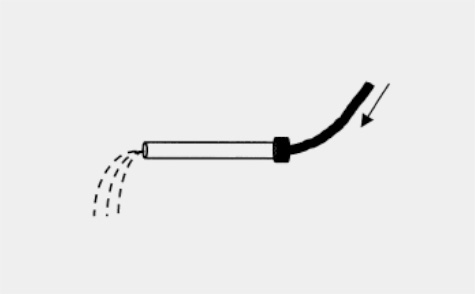

用于局部清洗的圆形喷嘴

用于局部清洗的圆形喷嘴 -

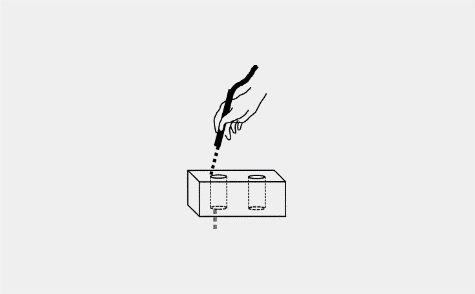

用于深孔清洗的喷嘴

用于深孔清洗的喷嘴 -

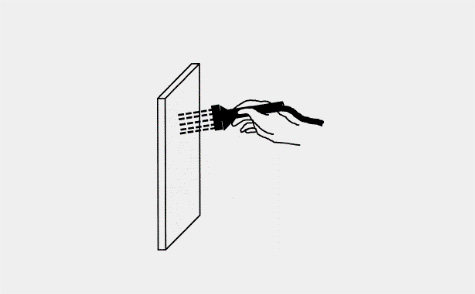

零件内部区域的清洗喷嘴

零件内部区域的清洗喷嘴 -

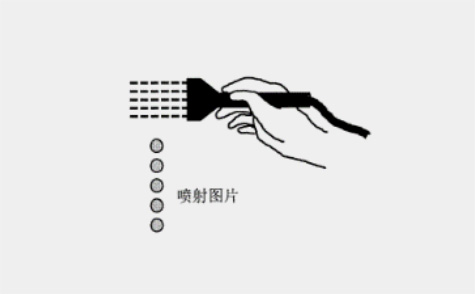

用于大面积清洗的平行射

用于大面积清洗的平行射 -

用于大面积清洗的扁平喷嘴(注意气雾形成)

用于大面积清洗的扁平喷嘴(注意气雾形成)

-

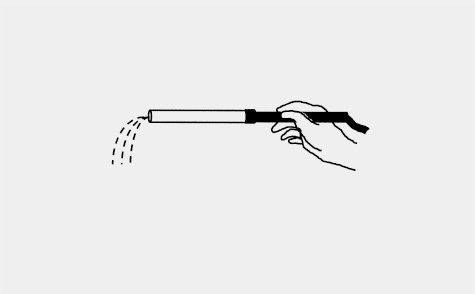

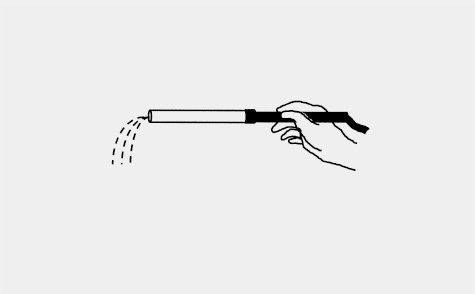

个别零件的清洗

个别零件的清洗 -

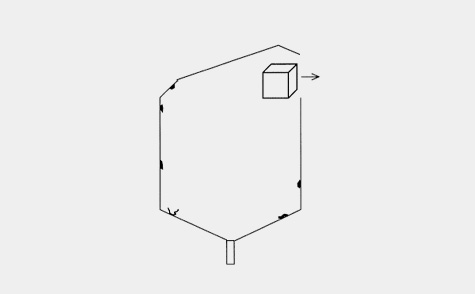

大面积清洗

大面积清洗 -

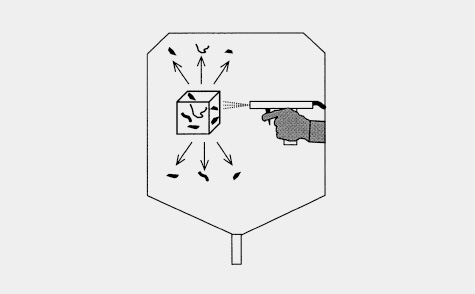

小型(散装件)的喷洗

小型(散装件)的喷洗 -

可接触零件内部区域的喷洗

可接触零件内部区域的喷洗 -

可接触零件内部区域的喷洗

可接触零件内部区域的喷洗

> 超声波的清洗及颗粒提取能力基于空化气泡的爆破所产生的高压力峰值。

> 超声功率越高而频率越低时,物理清洁能力越强。

> 铸铁(石墨的脱落),铸铝表面,涂漆或涂覆的表面和烧结材料等不适用

影响参数

> 清洗液的特性与温度

> 超声波的频率

> 超声波的功率密度

> 水槽上超声波振荡器

> 调整零件对准声源

> 清洗时间

> 零件移动

推荐启动参数

| 参数 | 推荐参数 |

| 超声波频率 | 40KHZ |

| 功率密度 | 10W/L |

| 时间 | 30-60S |

> 对试样可贯通冲洗的内表面的清洗和杂质提取被称为灌洗

> 颗粒有效分离— —湍流非层流

> 脉冲— —提高杂质分离效率

> 开环和闭环

>

涡流建议值:Re>4000

> 无源部件如管道,软管,导管,过滤器或热交换器

> 灌流时需要被开启的有源部件

> 如阀或喷射器之类的,甚至需要被驱动的有源元件如泵等。

操作示例

1在密闭系统内进行冲洗(管路两侧采用适配接头)

1在密闭系统内进行冲洗(管路两侧采用适配接头) 2 通过冲洗管路的适配接头进行冲洗(无排放压力)

2 通过冲洗管路的适配接头进行冲洗(无排放压力)-

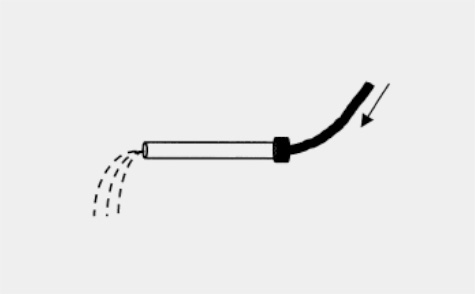

3 通过喷洗工具的适配接头进行冲洗(无排放压力)

3 通过喷洗工具的适配接头进行冲洗(无排放压力)

应用示例

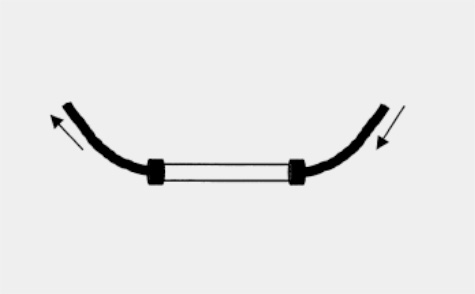

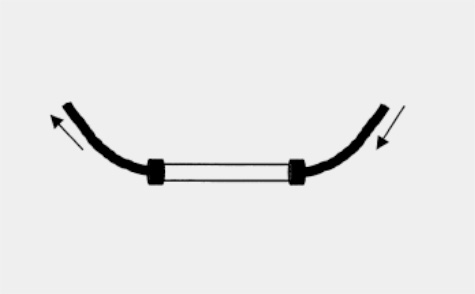

管路的冲洗

管路的冲洗 零件内部区域冲洗(例如油孔)

零件内部区域冲洗(例如油孔) 零件的冲洗(例如热交换器或过滤器壳体)

零件的冲洗(例如热交换器或过滤器壳体)

> 零件内部几何结构简单,无狭窄横截面,有少量的密闭开口(零件重量关注)

> 30-40%的零件填充度不应更改

> 二次晃动

> 注意需完全排空检测样品

> 洁净、防磨密封塞来密闭零件开口

原则

> 相对密闭的空间

> 洁净/纯净的压缩空气供应

> 清洁效果可通过洁净、无油空气束的脉冲作用实现

> 所用工具和方法与液体喷洗清洗操作类似

> 尽可能高效的空气射束

步骤

-

步骤一:使用压缩空气吹扫试样,颗粒清洗

步骤一:使用压缩空气吹扫试样,颗粒清洗 -

步骤二:取出试样

步骤二:取出试样 -

步骤三:用液体漂洗无试样的腔室

步骤三:用液体漂洗无试样的腔室

> 新一代颗粒提取技术

> 可移动式

> 操作简便性

> 符合标准规范

应用范围

> 大型零部件:新能源电池托盘、壳体,风电齿轮等

> 不可采用“湿法”检测的零部件或原材料

> 例如:电子元件、电缆线材、电机、云母片等

> 对生产环节的检测,例如:组装车间的零件架、传送带、车间环境等

> 对生产过程中洁净操作(如吸尘式)功效及洁净区的验证

> 对独立组装工序间生产过程的清洁度检测